サーマル化工株式会社は、埼玉県戸田市で熱処理加工を行う会社です。昭和42年2月に設立され、当時は電電公社(現在のNTT)のリレー装置部品を磁気焼鈍加工する事業からスタートしました。

創業から2025年で58年目を迎える中で、社会の変化とともに業界特有の課題と戦いながらデジタル化に取り組んでいます。今回は同社の齋藤靖彦氏に、業界特有の課題を解決するデジタル化の挑戦の道のりを伺いました。

齋藤 靖彦/Yasuhiko Saito

サーマル化工株式会社 常務取締役

2007年12月入社。2012年から工場長を拝命し、2015年から営業統括部長を兼務。2017年より執行役員に就任し、2022年より現職。

前職はカバンメーカーに勤務しており、小売店営業と商品プロモーションに携わった経験を活かしている。

特殊な業界事情が加速させる設備の高機能化

――はじめに貴社の事業概要と熱処理加工の特徴を教えてください。

サーマル化工株式会社は、昭和42年に設立されました。創業時から熱処理加工を行なっていますが、当社が行う焼鈍と呼ばれる熱処理は、唯一、素材に色をつけてはだめな業種です。

焼鈍は、金属素材に熱処理を施しますが、処理の前後に変化を起こさない処理方法のため、処理されたのかどうかがわかりません。お客様がわからないのはもちろんのこと、私たちにも違いがわかりません。表面処理は、基本的に全部色を付けて良い業種で、例えばメッキ処理も塗装も加工前後が明らかですし、刀鍛冶のような焼き入れも、一度真っ黒く焦がすのでわかりますよね。でも焼鈍は、焦がしてしまうと品質が悪くなってしまうため、絶対に焦がしてはいけません。このように、加工によって変化をつけてはいけないため加工の前後が全くわからないというのが大きな特徴です。

また、お客様にも技術力を説明しづらいことはもちろんのこと、社内でも技術が俗人化しやすく、いわゆる職人の世界のようになってしまっていることも現状です。新人が加工技術の仕組みを理解したとしても、実際に処理をしたかどうかを判断するノウハウを身につけなければならないのです。振り返ると、これを改善するためにシステムを導入したことが最初のデジタル化だと思います。

――どのようなシステムを導入されたのでしょうか。

チャートと呼ばれる、処理中の部品に対して、機械が指示温度通りに加熱しているか、一定期間冷却しているかを記録するシステムです。15年ほど前に導入しました。例えば、ある部品に対して1000℃で8時間加熱し、5時間放置してゆっくり冷却する工程を指示すると、ほぼ自動で処理・記録してくれます。それまではアナログでやっていましたが、現在の代表の意向もあって導入しました。

それぞれの機会の稼働状況や加工の記録を確認できるモニター

――その他にも、これまでにデジタル化・DXとしてどのようなことに取り組んできたことはありますか?

焼鈍の業界はDXやIoTの進化が早く、他の業界よりは進んでいると感じています。やはり業界が狭く社数も絞られるため、システムを開発するメーカーもより良い性能ものを継続的に開発して導入してもらおうとしているではないかと思います。

そのため工場内の稼働システムや緊急通報システムは整っています。特に稼働システムは、一度スイッチを入れると後の処理は自動で行われます。焼鈍加工は、多くの場合1サイクル24時間かかったりするものもあるですが、その間の記録なども全て自動です。システムや設備の更新の頻度が結構早いので、その部分はお金がかかりますね。

特に近年、システムや設備がWindowsに頼りすぎてしまっていて、Windowsの更新頻度に設備の更新が追いつかないという問題も抱えています。私たちとしては10年ぐらい使いたいのですが、今の時代3年経てばパソコンもWindowsも全然違うものになり、その時にはシステムが使えなくなってしまいます。現在も一部にシステムは最新のWindowsに対応しておらず、停止させて対応を検討している状態です。

リアルタイムな情報共有を手軽にできるように

――加工に24時間かかるとなると、社員の方は勤務時間で入れ替わりがありますよね。情報共有はどのように行なっているのですか?

社内の報告は全てLINEや、LINEから発生したBANDというアプリを使用しています。LINEは12年ほど前から、BANDは7年ほど前から使い始めました。色々なものを試しましたが、最終的には若い社員が普段から使い慣れているものを選びました。今は個人の携帯・アカウントを使用しています。

LINEは日頃の報告から些細な情報共有の場として使っています。例えば体調不良による欠勤連絡や、出張の時には「現地に着きました」という連絡などで使っています。BANDでは、業務ごとにグループを作成したり、内容ごとにセクションを変えたりして使用しています。リアルタイムで情報を共有しつつ、引き継ぎ内容など重要な情報が混ざったり、埋もれたりしないようにしています。

マニュアルもそうですが、文章で一生懸命作成しても、読まないですよね。文章をたくさん書いて共有するよりも、撮影可能なところはなるべく写真で撮って伝えた方が簡単ですし、確実に伝わりやすくなります。

また、例えば展示会に出展した時の写真や感想をBANDでまとめておくと、少しずつデータが溜まっていきますよね。それを私たちのやり方やノウハウとして引き出して、経験の浅い人に伝えたりしています。

――現在ではスマートフォンは当たり前の存在となっていますが、導入当時に社員からの反発などはありましたか?

導入したのがちょうど代表の世代交代のタイミングでした。それに伴って人の入れ替わりもあったのですが、当時は年齢がかなり上の方ばかりで、紙や手書きが当たり前、一部でようやくパソコンが使われ始めたころでした。

そのため、最初使い始めた頃は、やっぱりなかなか使いこなせなかった方はみなさん退職されました。ほぼ全員の8人がやめて残ったのは私含めて3人だけ。揺さぶりかけるつもりではないですが、時代の変化についていけるかどうかの、1つのバロメーターになったと思います。

経営者は大変だったと思いますが、今当たり前に、リアルタイムに報告や情報が届くようになったことが大きな成果です。

欲しいアプリを自社で開発できるようになることを目指して

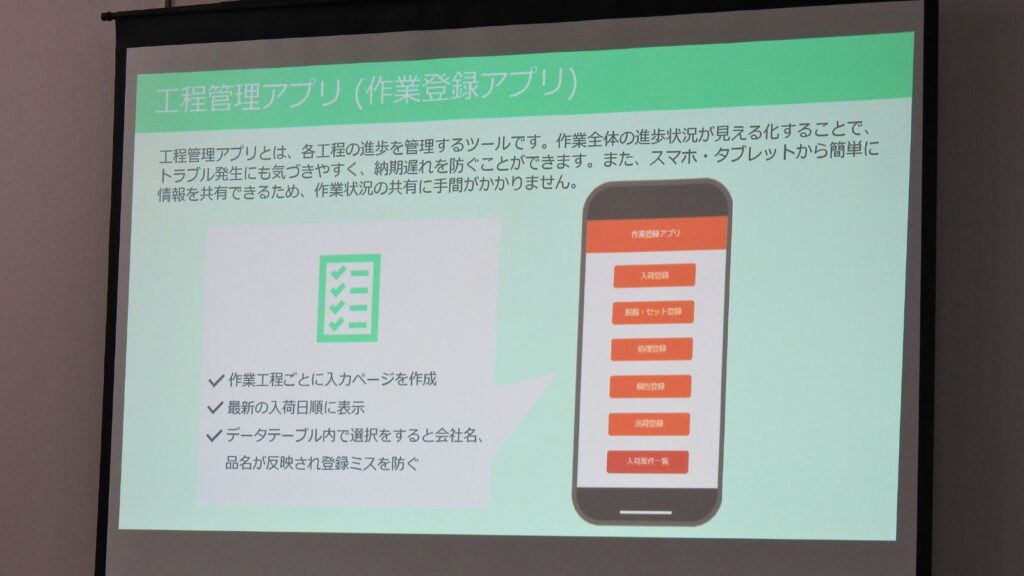

――最近ではアプリ開発にも取り組み始めたと伺いました。

元々付き合いのあった、埼玉県産業振興公社さんからご紹介いただいて、2024年4月からPower Appsの講習を受けました。事務の女性2人が試行錯誤してくれていています。開発中のアプリでは、「何をやるか」を決めて整理する企画書と、「何やったか」をまとめる報告書の機能があります。そこの間の「何をやっているか」は、これまで通りLINEやBANDでリアルタイムに共有していく予定です。アプリ開発や、それを使う社員が「自分たちで開発して使っていく」ことに慣れるためにも、まずはなるべく簡単なつくりにするようにしています。

――まだ初めてそれほど時間も経っていないかと思いますが、これまでの取り組みでの学びや成果につながったことはありましたか?

正直なところ、何かの課題をクリアした、解決したというところにはまだまだ程遠いです。やはり作り方や進め方、導入の仕方は、お金払えば教えてもらえるし、お金払わなくてもやる気があればできます。でも、やる気があってアプリを作れても、全社員を巻き込むのは一番難しく時間がかかります。やると決めたら、経営者が先陣を切ってやっていくことが大切です。

以前にも社内でアプリ開発ができるツールを導入したことがありますが、その時は失敗しました。社員の中で定着しなかったのです。今回はその反省を活かしつつ、3〜5年と長い期間をかけて浸透させていきたいと考えています。若い女性2人が作ってくれたアプリをみんなで使いながら、まずは「ここもう少し改善してほしい」という意見が出るようになってきたらいいなと思っています。

新規受注のほぼ全てをWebマーケティングで獲得

――ホームページやオウンドメディアも拝見しました。Webマーケティングにも力を入れられているようですね。

冒頭でお話ししたように、焼鈍は処理の前後ではっきりとした変化がないため、従来の対面営業や展示会では、具体的な製品を見せることができず、技術の魅力を伝えにくい状況でした。その時に、取引のある企業さんがFacebookで情報を発信していたので、それを見てやってみようかなと思いました。

コロナ禍の2020年に、最初は細々とブログを通じて技術情報を発信することから始めました。徐々に認知度を向上させていきました。最初はコーポレートサイトに載せていたのですが、一般向けに広く情報を発信しすぎると、発注意欲のない閲覧者も増えて対応が難しくなってきました。そこで、2023年7月からコーポレートサイトと技術専門サイトを分離し、技術に特化したソリューションサイト『熱処理・水素還元技術ナビ』を立ち上げました。これにより、より専門的な情報を求める企業に直接アプローチできるようになりました。

――ソリューションサイトは齋藤さんが運営されているのでしょうか。また、Webマーケティングによる成果はありましたか?

Webマーケティングは外部コンサルティングを活用しています。SEO対策や記事作成を強化し、社内の営業部長と私、そしてコンサルタントの3名でコンテンツを制作しています。その結果、今では新規顧客のほぼ100%をWeb経由で獲得できるようになりました。アクセス数も順調に増加しており、月間5,000件以上の閲覧数になってきているので、今後は1万件以上を目指しています。

従来の営業手法では、商談会で1日50人と名刺交換しても実際に受注につながる確率は低く、コストもかさむ一方でした。しかし、Webマーケティングを活用することで、全国の潜在顧客にアプローチでき、適切なターゲットにリーチできるようになりました。

デジタルを活用するために、アナログなルールを大切にする

――先ほどLINEやBANDは個人のスマートフォンを利用していると伺いました。昨今セキュリティの問題も取り沙汰されていますが、その点はどのように対策されていますか?

個人のスマートフォンと会社のパソコンの利用範囲を明確に分け、セキュリティ対策を徹底するようにしています。特に財務・経理データは別クラウドシステムで管理し、機密性の高い見積もり情報や取引先の個人情報は、会社のデータサーバーでのみ取り扱っています。個人のスマートフォンでは、取引先との簡単な連絡や業務の進捗確認に留め、お金や契約の話、個人情報のやり取りは行いません。

DXは推奨していますが、情報漏洩リスクを考慮し、重要な業務は社内PCで行うルールを設けています。例えば、外出先で見積もり作成や財務情報の確認はせず、メールのやり取りも可能な限り社内で行うようにしています。DXの利便性を活かしつつも、「便利すぎることによるリスク」に対する意識を持ち、アナログなルールの重要性も忘れないようにしています。

埋められない時間の壁をDXで超える

――最後に貴社にとってDXとはどのようなものでしょうか。

当初DXを始めたきっかけは、コミュニケーションなどの弱点を見直すためでした。よく聞くDXの理由には、人手不足やミスの削減など一番困っていることを機械化する、置き換えるというものがあります。本来なら人がやっていたものを、やらないようにすることをDXと言いますが、我々は人ができないこと、どうしても詰められない時間を解決するためにDXに取り組んでいます。これは他社さんとの大きな違いだと思います。DX「せざるを得ない」ですし、業務形態としてDXは会社としてなくてはならないものだと考えています。

最後に

今回は、サーマル化工株式会社の齋藤氏にお話を伺いました。取材中「私たちは、ものを作れないものづくり企業だ」というお話があり、とても印象に残っています。自社の状況や市場環境を分析されたうえで、なぜDXに取り組むのか、それによってどのような成果を出したいのかが明確で、私自身も非常に勉強させていただきました。