製造業においてAIやIoT等のテクノロジー活用は注目を集めています。今回は画像処理の技術とともに広まりつつある外観検査自動化のポイントについて紹介致します。

外観検査の自動化とは

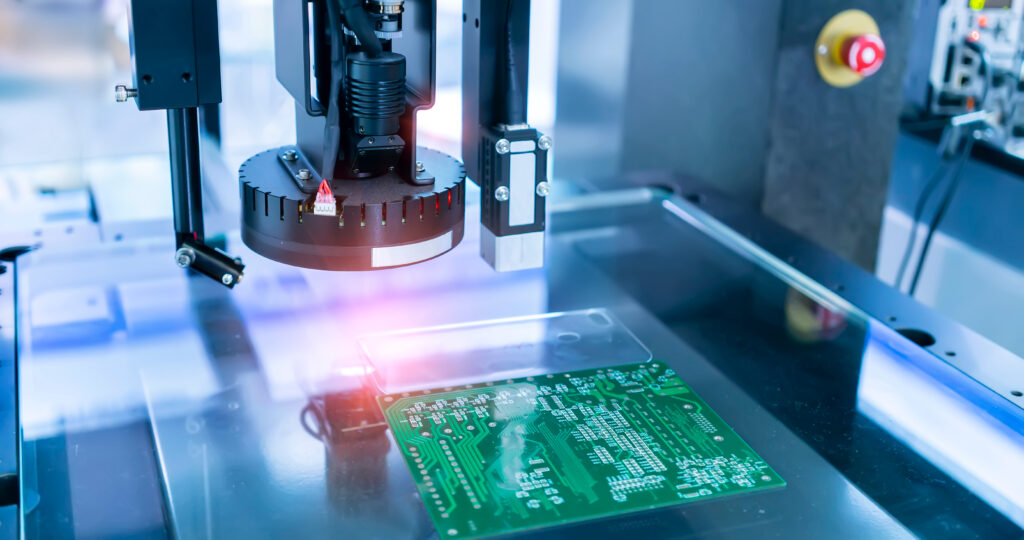

外観検査とは、部品や製品の品質を保証するため、外観を確認する検査です。主に部品や製品の表面に付着した異物や汚れ、傷、バリ、欠け、変形などの外見上の欠陥を確認し、「良品」または「不良品」判定を行います。目視検査が主流で、人間の五感を使って品質を判断する「官能検査」の代表例であり、業界や製品問わず実施されます。そのため、属人性による検査品質のバラツキが生じやすい工程となっています。

この記事では、目視検査の工程を自動化する際に検討すべき項目と導入後を見据えて考慮すべき内容をご紹介致します。

外観検査自動化の必要性

労働力の確保

少子高齢化が進み、あらゆる業種業界で労働力不足が社会問題となっています。工場において検査員の確保は採用難易度が高くなっています。また、熟練者でなければ、担当できない検査項目が存在します。そのため、採用難易度に加えて、育成コストも発生しています。

高い要求に対応できる検査体制の構築

半導体や機械製品分野では、小型化・精密化の流れが進んでいます。それに伴い、製品の品質は、より高い基準が求められるようになっています。難易度の高い検査項目は熟練者でなければ、検査できない場合があります。

より精密で高難易度な部品・製品を自社で生産するためには、検査員を確保し、高いレベルまで教育しなければなりません。労働力の確保や検査レベルの高度化を実現するひとつの手段として、外観検査を自動化する方法があります。

外観検査自動化のメリット

検査時間を短縮できる

機械はプログラムされた作業を一定の速度で繰り返し作業します。一方、人は時間が経過すると疲労がたまり、作業を一定で繰り返すことができません。目視よりも高速で大量の検査が可能になります。

検査精度を安定化できる

目視による検査では、担当者の熟練度や、その日の体調などによって、判別結果にバラツキが生じます。検査装置の場合、定期的なメンテナンスにより、一定の検査精度を出すことができます。

人員調達コストの削減ができる

検査員よりも高速かつ大量な検査が可能になるため、大量採用によってカバーしていた人員調整コストが不要になります。

また、高い精度での検査が可能になるため、採用及び育成コストが削減できます。

外観検査自動化の注意点

プログラムの調整コストがかかる

外観検査は事前に設定されたプログラムの動きしかできません。汎用性が低いため、検査対象となる部品(製品)の形や表面の材質が異なると、プログラムを調整しなければなりません。

すべての部品(製品)の検査工程を自動化するのではなく、生産数の多いものから自動化することが大切です。そうすることで、プログラムの調整にかかるコストを削減することができます。

閾値(しきいち)の設定期間が発生する

合否判定の設定の設定のことを閾値(しきいち)と表現します。閾値の設定は難易度が高く、注意が必要なポイントです。

プログラムは人間のように曖昧な判定ができず、あらかじめ学習させた閾値で判定します。閾値は、設定の調整が難しく、安定させるまでに時間がかかります。

閾値を適切に設定できていないと、本来NGであるはずの製品をOKと判定してしまったり、OKと判断されるべきものをNGとしてしまうことがあります。検出漏れや過剰検出が発生しないように閾値を調整するためには、繰り返しテストし、検証する期間が必要です。導入後から1~3ヶ月程度は目視での検査も実施し、目視と装置の誤差が少なくなるように調整する必要があります。

外観検査機導入「情報収集・調査」

これらの内容を踏まえて、外観検査の自動化を検討していきます。「1.自社の課題整理」「2.検査対象の分析」「3.システム化の範囲の決定」「4.投資対効果の算出」「5.導入後の運用」と5つのステップで解説します。

自社の課題を整理する

「不良品の流出によるクレームの増加」や「生産数に対する検査能力の不足」など現場にはさまざまな問題が発生しています。自動外観検査の方法を検討する前に、課題を特定することが重要です。自動化という手段が先行し、失敗してしまうケースは多数あります。まずは、課題を特定することを丁寧に行います。

- 生産数に対して、検査能力は足りているのか

- 熟練の検査員が退職し、経験の浅い検査員が増えていないか

- 顧客から求められる品質に対して検査員の能力は対応できているのか

- 時間帯や検査員による不良検出率のバラツキはないか

- 検査記録が手書きになっていて、転記ミスが生じている

- 不良品が流出した際に、原因の特定に時間がかかっている

このような問いに対して、ひとつずつ答えていくことで、課題を特定していくことができます。1~4については、人に起因する問題ですが、5と6のようにアナログな管理に起因する問題もあります。

ここでのポイントは、「課題を言葉にする」ことです。外観検査自動化のプロジェクトを立ち上げてから導入されるまでに、6ヵ月以上かかることもあります。課題を言葉にすることは、外観検査自動化の方法を検討するための起点になります。また構想を検討したり、プロジェクトメンバーに情報を共有したり、導入後の効果検証の際に必要となります。

検査対象を分析する

検査対象を、部品(製品)、検査項目、検査環境で分析します。

- 部品(製品):材料、色見、形状、生産量

- 検査項目:異物付着、汚れ、傷、バリ、欠け、変形

- 検査環境:前後工程、広さ、明るさ、温度、湿度、動力源(電気・エア)

検査項目については、納品先のお客様からの要望を聞き取り、整理しておく必要があります。また、検査環境においては、検査工程までの部品(製品)の流れや広さ、動力源の確保を考慮し環境を整えます。

検査対象分析のポイントは、お客様の要望を聞き取る部門や品質を保証する部門、環境を手配する部門など(企業ごとに呼び名は異なります)、「部門を横断した情報共有」をすることです。そうすることで、より正しいシステムを設計することが可能になります。

自動化の範囲を決定する

検査工程のすべてを自動化しようとしない

自社の課題、検査対象の分析結果を踏まえて、自動化の範囲を決めましょう。例えば、NG品の取出し方法について、複数パターンがあげられます。

- NG品を人が取り出す

- NG品を機械(ロボット)が取り出す

- NG品をベルトコンベア等で自動搬出する

他にも、検査結果の保存や共有方法、異常時の対応も検討します。

- 異常や不良の画像を保存し、検証する

- ロット単位で良品・不良品数をカウントし、自動で生産管理や工程管理システムに通知する

- 設備が異常を感知し、停止したら担当者へ通知する

ポイントは「自動化する工程と人が対応する工程を分けて、自動化の範囲を決定する」ことです。全てを自動化させるのは、失敗する原因になります。自動化への期待値が高すぎて、思ったように活用できなかった現場は実際にあります。ある現場では、撮像までを自動化し、画像を見た検査員が合否判定を人が行っています。

投資対効果を算出する

投資対効果の算出は重要です。対象とする部品(製品)のライフサイクルを見極める必要があります。数年先まで見込まれている生産量と、その生産量に対応する検査員の人件費等を考慮し算出します。当然ながら、対象とする部品(製品)が多いほど、検査量が増えるため回収期間は早くなりますが、前述したとおり、自動化されたプログラムは、汎用性が低く、個別に設定が必要になります。「計画の段階では、期待値を高くし過ぎずに、対象を絞って算出する」ことがポイントです。

導入後の運用を見据えて外観検査自動化を行う

外観検査を自動化後、メンテナンス人員や操作者の確保が必要になります。

メンテナンス人員や教育体制の構築

閾値の調整後、定期的なメンテナンスが必要になります。検査システムに限らず、照明やカメラの劣化や故障が検査結果に影響を与える可能性があるためです。

他にもメンテナンスだけではなく、システム運用を続けていくためにはパラメータ修正など、新たな学習を続ける必要があります。

プロジェクトに携わっていた人員が退職してしまい、操作できる人が社内にいないという事態もまれにみられます。そうならないために、「作業員の操作性を考慮した設計やマニュアル作成、学習機会の提供を会社として対応する」ことが求められます。

まとめ

この記事では、外観検査を自動化するためのポイントを解説しました。労働力の確保や高品質要求への対応でお困りの方の参考になると幸いです。

工場経営ニュースを運営している株式会社ジャパン・エンダストリアルでは、このようなお困りごとに対して、プロジェクト成功のノウハウをご提供しています。ぜひご相談ください。