「製造業の改善提案には何があるの?」「実際に現場の改善を図りたい」と思っていませんか?

時間の流れとともに、現場の環境だけでなく、世の中の状況も刻一刻と変わっていきます。今までと同じ方法をいつまでも続けるのではなく、そのような状況に合わせて定期的な改善を図ることはとても大切です。

また、無駄をなくして作業効率を上げることは、利益の向上へと繋がっていきます。利益の向上は会社の成長にとって必要不可欠ですが、無駄をなくして作業効率を上げることは、現場で働く人の負担を減らすことにもなるのです。

今回は、①製造業における改善提案の考え方、②改善提案の具体例、③どうしても改善提案が思いつかないときの対処法をご紹介します。

すぐに実践できる改善提案もご紹介していますので、ぜひ参考にしてみてください。

製造業の改善提案を考えるときのポイント

改善提案を考えようと思ったときに、「どこから手をつけたらよいのか分からない」「どのようなことが改善提案になるのか分からない」といったこともあるでしょう。

またこれは、改善提案を上げるように依頼される側にとっても同じことです。自身が改善提案を考えるときはもちろんのこと、改善提案を募る際にも、以下のポイントを意識したり伝えたりすると進めやすくなります。

「5S」から考える

「5S」とは、製造業などで用いられる言葉で、整理(sort)、整頓(set in order)、清潔(standardize)、清掃(shine)、しつけ(sustain)の頭文字をとっています。

改善提案を考える際には、この「5S」から考えてみるのも1つの方法です。

整理・整頓にかかわる改善案や清潔・清掃にかかわる改善案、ルール(しつけ)についての改善案には何があるのか、自身の現場に当てはめて考えてみましょう。

安全面から考える

普段作業をしていて、ヒヤッとしたことやハッとしたこと、いわゆるヒヤリ・ハットはなかったでしょうか。

例えば、体が機械などにぶつかりそうになったり、床で滑りそうになったりしたことなどです。そのときには、大きな事故やケガにならなかったこともあり、さほど気に留めなかったかもしれません。しかし、一歩間違えば大事故や大ケガに繋がることもあります。普段感じたそのようなヒヤリ・ハットなを思い返してみて、改善すべき点がないかを考えてみましょう。

作業の目的を考える

自身が先輩から指導を受け、そのまま続けていることも、ときには改善しなければならないかもしれません。1つ1つの作業の目的は何なのか、本当に必要な作業なのか、一度立ち返って考えてみましょう。

「代々そのようにしているから」「そのように指導されたから」と、いわれたままこなしている作業が実は非効率的な作業だった、ということもあります。具体例には、「1回でよい作業を複数回やっていた」「もっと簡単な方法があった」などということがあります。

また、時代の流れともに作業環境が変わり、今となっては不必要な作業となっているものもあるかもしれません。

製造業の改善提案の具体例

「改善提案を考えるときのポイントは分かったけれど、もっと具体的な例が知りたい」という方もいるのではないでしょうか。ここでは、製造業における改善提案の具体例をいくつかご紹介します。

改善提案を募るときには、このような具体例をいくつか提示すると、依頼される側も提案が思いつきやすいかもしれません。

備品や工具の置き場を決める

備品や工具の置き場が決まっていない場合には、置き場を決めて整理することで作業効率を上げることができます。物の置き場が決まっていないと、探すのに時間がかかったり、見つけられなかったりするためです。誰が見ても置き場が分かるようにラベルを貼ったり、バッテリーなど充電が必要なものは、充電済みとそうでないもので置き場を分けたりするとよいでしょう。工具などは、間違ったものを選んでしまわないよう、プログラムナンバーや機種名のラベルを貼るのもおすすめです。

さらに、ボルトのような、さまざまなサイズや種類があるものは、サイズや種類ごとに置き場を分けるとより探しやすくなります。

吊り具は箱に収納すると取り出しづらく、床置きするとつまずいて危険なので、フックにかけて保管します。こうすることで、使いたい吊り具がすぐに見つかって取り出しやすく、ケガの危険も回避できます。

作業環境の見直し

作業台や照明、水道設備など、作業環境の見直しも大切です。作業環境を整えておくことは、ミスの防止や作業時間の短縮に繋がります

作業台で治具を使う場合には、治具が動いてしまわないようあらかじめ固定しておいたり、作業台に滑り止めマットを敷いたりしておくとよいでしょう。

照明も、作業しやすい適切な位置に設置されているか確認してみましょう。作業時に手元が見えにくいと、作業効率が下がってしまうためです。

また、水道設備を使用する場合には、水の出る量が少なすぎたり、排水の速度が遅すぎたりしないかも確認します。とくに、水を溜めたり排水したりする作業がある場合、なかなか水が溜まらなかったり排水に時間がかかったりすると、その分作業時間が長くかかってしまうことがあります。

離れた場所の設備などを、何度も確認しに行かなければならないような場合にも、同様のことがいえます。

監視カメラを設置したり設備の位置を変更したりすることで、わざわざ確認しに行く手間が省け、異常があった場合にも一早く気づけます。異常が起こりやすい場合には、測定データをリアルタイムで記録できるようにしておくと、異常が起こる頻度や復帰までの時間の把握ができます。

これら以外にも、設備不良がないかを点検し、気づいた点があれば報告し合える環境も整えておくことが大切です。

安全への配慮

安全のための取り組みも、立派な改善提案です。

例えば、水気のある現場で階段を行き来する場合、急いで階段を上り下りすると滑る危険性があります。

急いでいない場合でも滑る危険性はあるので、このような場合には階段に金網を取り付けておくと安心です。金網を取り付けることで靴底の水分が落ちやすくなり、滑りづらくなるのです。

また、製造業では、機械に巻き込まれる事故にも気をつけなればなりません。手や体が巻き込まれる危険性のある箇所には、安全カバーを取り付けるなどの対策をしておきましょう。安全カバーを常時取り付けておくことが難しい場合には、着脱式のものを使用するだけでもリスクを低減できます。

コストの削減

例えば、自己粘着包装材のような使い勝手のよい資材には、コストがかかるものです。やはり、段ボールとガムテープで梱包する方が、コストは断然安く抑えられます。

一概にはいえませんが、作業時間がどれだけ変わるのかも考慮しつつ、コスト削減を検討してみましょう。

デジタル化する

アナログな作業をデジタル化することもおすすめです。

点検報告や日報、チェックリストなど、紙に手書きで行っている作業はありませんか?その状態だと情報を共有するのにも時間がかかる上、Excelでデータの集計を行いたい場合には、1つ1つ入力し直さなければなりません。この部分をデジタル化することで、リアルタイムな情報共有が可能となり、集計も効率よく行えます。また、紙に印刷して様式を作成したり、記入したものを整理したりする手間もなくなる上、紙代や印刷代のコスト削減にも繋がります。さらに、スマートフォンなどの携帯性に優れた端末を利用すれば、事務所へ移動せずとも現場ですぐに報告ができるので、「あとで報告書を書こうと思っていたのに忘れてしまった」ということも防げます。

他にも、マニュアルはぜひデジタル化しておきたいものの1つです。マニュアルは、ページ数が多くなりやすいため、紙に印刷すると紙代や印刷代がかさむだけでなく、変更があった場合の対応にも手間がかかります。たくさんのページの中から、変更のあったページだけを抜き取って差し替える作業は、なかなか大変な作業であり、ミスの発生しやすい作業でもあります。場合によっては、すべて印刷し直さなければならない、ということもあるでしょう。この点、デジタル化しておけば、必要な部分を書き換えるだけでよくなり、すぐに新しいマニュアルを共有することも可能となります。

マニュアルを使用する側にとっても、目次をタップしたり検索機能を使ったりすることで、知りたい情報のページへスムーズにアクセスできるので、使い勝手もよくなるはずです。

製造業の改善提案における注意点

ここまで、改善提案の考え方についてご紹介してきましたが、改善提案を考える際には、注意しておきたい点がいくつかあります。この点を意識しておかないと、せっかくの取り組みが効果を生み出さなかったり、場合によっては逆効果となったりすることもあるので、必ず事前に確認して意識しておくようにしましょう。

できることから始める

改善提案では、周りの協力が必要となるため、最初から大きな成果を出そうと思ってしまうと、なかなかうまくいかないこともあります。そうなるとモチベーションも下がってしまうため、まずは小さなことでも構わないので、できることから始めてみましょう。成功体験を積み重ねることで、組織全体の自信やモチベーションアップに繋がります。

また、実際に効果が出ることで、周囲の理解や協力も得られやすくなります。賛同してくれる人が増えれば、そのような人達から改善提案のヒントが得られるかもしれません。

改善した量ではなく質を重視する

改善提案を出すにあたって、「1人1個、改善提案を出す」のような方法がとられることがあります。

確かにこのような方法であれば、より多くの案が得られるかもしれませんが、より多くの案を出すことが目的になってしまい、本来の目的を見失ってしまうことに注意しなければなりません。どれだけ多くの改善案を得られたとしても、実際に実行できていなければ効果は得られません。10個の改善をして生産性が5%アップするよりも、2個の改善で生産性が10%アップする方が効率がよいといえます。

もちろん、効果の小さな改善も無駄ではありませんが、改善した量よりも質を重視することが大切です。とくに、「実際の改善まで話が進まず、アイデア出しばかりで何か月も経過していた」ということがないように注意しましょう。

現場の負担も考慮する

せっかくの改善提案が、現場の負担を大きくしてしまうことがあります。これは、安全への配慮やコストの削減、デジタル化などの改善提案で起こることがあります。例えば、着脱式の安全カバーの着脱に時間がかかって作業効率が落ちてしまったり、資材の見直しによって作業時間が倍になってしまったりすることなどです。デジタル化においては、現場で使いこなせなかったり、運用に合わなかったりすることもあるでしょう。

現状改善には現場の協力が必要不可欠なので、このようなことから現場のモチベーションを下げてしまう結果になることは避けなければなりません。改善提案を考える際には、効果ばかりにとらわれるのではなく、実際に導入した場合の現場の負担もシュミレーションし、総合的に判断することが大切です。

改善提案が思いつかないときの対処法

ここまで、改善提案を考えたり募ったりする時のヒントをご紹介しましたが、それらを意識しても改善提案が思いつかないということもあるでしょう。そのような場合に、ぜひ試してみてほしい対処法を5つご紹介します。ただ考えるだけではなく、別の視点から見てみたり、実際に書き出したりしてみると、意外な気づきを得ることができます。

提案の大枠を決める

いきなり改善提案を考えようとしても、「幅が広く、何から考えてよいのか分からない」といったこともあるでしょう。その場合には、まずどの部分の改善提案を考えるか、大枠を決めてしまうとよいでしょう。作業環境なのか、安全面なのか、コスト面なのか、作業効率なのか、といった目的を決めてみます。その上で、改善提案を考えてみると、より具体的なシーンが浮かんでくるのではないでしょうか。

過去の事例や他社の事例を参考にする

よい案が思いつかない場合には、過去の事例や他社の事例を参考にしてみましょう。他社の事例であれば、そのまま導入してもよいですし、すでに導入されている自社の事例であっても、過去の事例を見ていると何か思いつくかもしれません。

また、自社の事例であっても、他部署の事例であって自身の部署に導入されていない場合は、そのまま導入することも可能です。この場合、同じ会社内にその事例の担当者がいれば、詳しく話を聞くこともできます。過去の事例は、実際に導入して成功している事例なので、導入のハードルも高くなく、取り入れやすいといえます。

時間のかかる作業を考えてみる

普段、「この作業は時間がかかるな」と感じている作業はありませんか?そのような作業こそ、改善すべきところの1つである可能性があります。この場合には、事前に自分一人がそう感じているのか、周りの人もそう感じているのか、について確認しておくとよいでしょう。そうすることで、経験不足によって時間がかかっているだけなのか、そもそも時間がかかる作業で改善すべきものなのか、を見極めることができます。

また、多くの人が「時間がかかる」と感じているほど、改善されたときの効果は大きくなります。自分一人ではあまり思いつかない場合には、周りの人にそのように感じる作業がないか、確認してみるのもおすすめです。

作業手順を書き出してみる

実際に作業手順を書き出してみるのも有効な方法です。このときに注意したいのが、大枠を書き出すのではなく、細かく詳細を書き出すことです。こうすることで、マニュアルやチェックリストには載っていない細かな作業も把握できます。「わざわざ書き出さなくても、頭の中でシュミレーションすればいい」と考える人もいるかもしれませんが、行き詰まったときには可視化してみると、新たな気づきが生まれることもあります。

アナログな作業をデジタル化する

紙を使ったアナログな作業は、紙に印刷して様式を作成し、そこに記入したあとも、共有、データ化、整理など、さまざまな手間が発生します。これらの手間を一掃できるのがデジタル化です。さらに、携帯性に優れ、ネット環境にも左右されないスマートフォンなどの端末であれば、作業する場所も問いません。紙に記入する方法だと、記入するための綺麗な机が必要となるので、「どこでも」というわけにはいかないものです。

まずは、アナログな作業を書き出してみて、その中からデジタル化できそうな作業をピックアップしてみましょう。デジタル化は、導入側においても現場側においても、馴染みがない場合は「ハードルが高い」と感じられがちです。しかし、うまく導入できれば、劇的な効果が得られる方法でもあります。なお、現場の負担を最小限に抑えるためにも、どのツールを使うのかは慎重に検討したいところです。

作業のデジタル化には業務アプリがおすすめ!

作業のデジタル化を考える際には、誰もが使いこなせるかどうかを重視しなければなりません。せっかく導入しても、使いこなせなければ逆に時間がかかってしまい、現場のモチベーションも下がってしまうからです。

ここで検討しておきたいのが、どのような端末を使用するか、ということです。デジタル化というと、パソコンのイメージをもたれる方もいるかもしれませんが、スマートフォンを用いたデジタル化も可能です。パソコンだと、普段使わない人にとっては操作のハードルが高いですが、近年ではスマートフォンが普及し、世の中のほとんどの人がスマートフォンを持っています。普段から使い慣れているスマートフォンであれば、導入側にとっても現場側にとっても、導入のハードルが下がるのではないでしょうか。

さらに、製造業では現場でパソコンを使うのは環境的に難しく、パソコンを使用するとなると事務所に移動しなければならない、といった状況もあるでしょう。このような場合にも、携帯性に優れたスマートフォンであれば、パソコンのような使用環境の制限を受けることがありません。

このような、スマートフォンを用いた業務のデジタル化を実現するのが業務アプリです。業務アプリを導入することで、現場でのリアルタイムな情報入力が可能となり、同時に情報の共有も行われます。また、情報の分析においても、短時間かつ正確な処理が可能です。これらのことから、とくに製造業のデジタル化においては、業務アプリの導入をおすすめします。

製造業で業務アプリを導入して業務改善に成功した事例

治具管理アプリ

従来は指定の棚に治具を保管するルールがあったものの、「誰が」、「いつまで」、「どの」治具を利用するのか管理されていませんでした。そのため現場で利用したい治具を見つけるまでに、かなりの工数がかかっていました。そこで、アプリ上で「誰が」、「いつまで」、「どの」治具を利用するのかを申請する業務アプリを導入しました。返却忘れを防ぐために、1週間経過するとリマインドでチャットに通知が飛ぶ機能や、返却する際の間違いを防止するため、返却先の棚の場所を表示する機能も搭載しています。

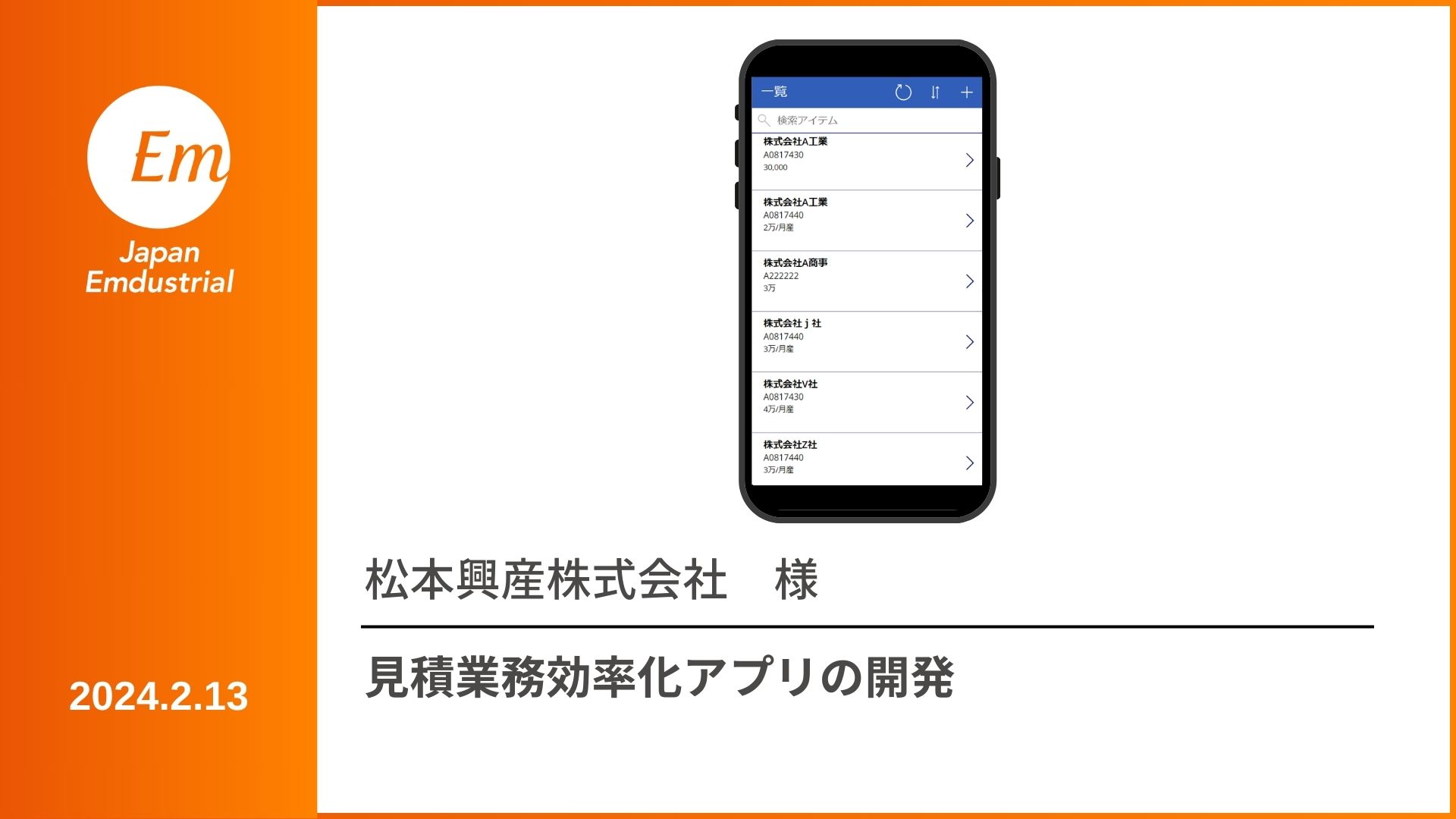

見積業務効率化アプリ

お客様からの見積依頼に対して、回答まで時間がかかっていました。見積を回答するために、図面を受領してから、社内で営業・製造・生産管理・品質保証の会議体を都度設定していました。そのため、調整に時間調整の工数がかかっていました。また確認項目の抜け漏れが発生していました。

見積業務の流れをアプリ化することで、担当者の抜け漏れを防止し、見積に関する情報共有を効率化しました。

まとめ

製造業の改善提案を考えるときには、まず、「整理・整頓・清潔・清掃・しつけ」の頭文字をとった「5S」、安全面、なぜその作業をするのか、という3つの観点から考えてみるとよいでしょう。具体的な例を上げると、備品などの置き場や作業環境の見直し、安全のための取り組みやコスト削減のための取り組み、デジタル化などがあります。

なお、実際に改善提案を考えるときには、最初から大きな効果を出すことを目標にしてしまって、なかなか実現までたどり着けなかったり、効果の大きさよりも改善した数ばかりを重視してしまったりすることがないように注意しましょう。せっかくの改善が、現場のモチベーション低下をまねいてしまわないよう、実際に導入した場合を想定し、現場の負担がどれぐらいになるのかをシュミレーションしておくことも大切です。

どうしても改善提案が思いつかない場合には、作業環境や安全面、コスト面、作業効率など、どの部分についての改善をするのか、大枠を決めてしまうのもおすすめです。また、過去の事例や他社の事例を見てみると、何か思いつくきっかけになるかもしれません。他にも、時間のかかる作業をピックアップして時間短縮するための方法を考えてみたり、作業手順を細かく書き出してみたりすると、新たな気づきがあるかもしれません。アナログな作業のデジタル化に目標をおいて、そこを徹底的に進めていく方法もあります。最近では、身近なスマートフォンを使って操作できる業務アプリもあり、情報の入力から共有、分析まで、すべての工程において劇的な変化をもたらすことができるかもしれません。